Якія агульныя працэсы фармаванняFRTP?

Ключавым тэхналагічным этапам пераўтварэння сыравіны ў канструкцыйныя вырабы са шкловалакна з'яўляецца працэс фармавання, які з'яўляецца асновай і ўмовай развіцця гэтай галіны. З пашырэннем сферы прымянення кампазітных матэрыялаў індустрыя кампазітных матэрыялаў хутка развівалася, некаторыя працэсы фармавання сталі больш дасканалымі і з'явіліся новыя метады фармавання. У цяперашні час існуе больш за 20 метадаў фармавання FRTP, якія паспяхова прымяняюцца ў прамысловай вытворчасці. Ніжэй прыводзіцца кароткае ўвядзенне ў некаторыя з найбольш часта выкарыстоўваюцца метадаў фармавання, выбраных з гэтых метадаў.

◆ Ліццё пад ціскам

Ліццё пад ціскам з'яўляецца асноўным метадам вытворчасці FRTP, які мае доўгую гісторыю і найбольш шырока выкарыстоўваецца. Перавагамі з'яўляюцца кароткі цыкл фармавання, мінімальнае спажыванне энергіі, высокая дакладнасць прадукту, складаныя вырабы са ўстаўкамі можна фармаваць адначасова, некалькі вырабаў можна вырабляць у адной прэс-форме, высокая эфектыўнасць вытворчасці. матэрыялы і патрабаванні да якасці прэс-формаў вышэй. Згодна з сучасным тэхналагічным развіццём, максімальная вага вырабу для ліцця пад ціскам складае 5 кг, а мінімальная вага - 1 г. Гэты метад у асноўным выкарыстоўваецца ў вытворчасці розных механічных дэталяў, будаўнічых вырабаў, карпусоў бытавой тэхнікі, электраабсталявання, аўтазапчастак і г.д.

Тэхналогія фармавання FTRP масава вырабляецца ў дэталях аўтамабільных канструкцый. У цяперашні час ёсць некалькі замежных пастаўшчыкоў абсталявання для ліцця пад ціскам, такіх як ENGEL, ARBURG і KraussMaffei, а таксама перадавыя тэхналогіі гэтай тэхналогіі ў Кітаі.

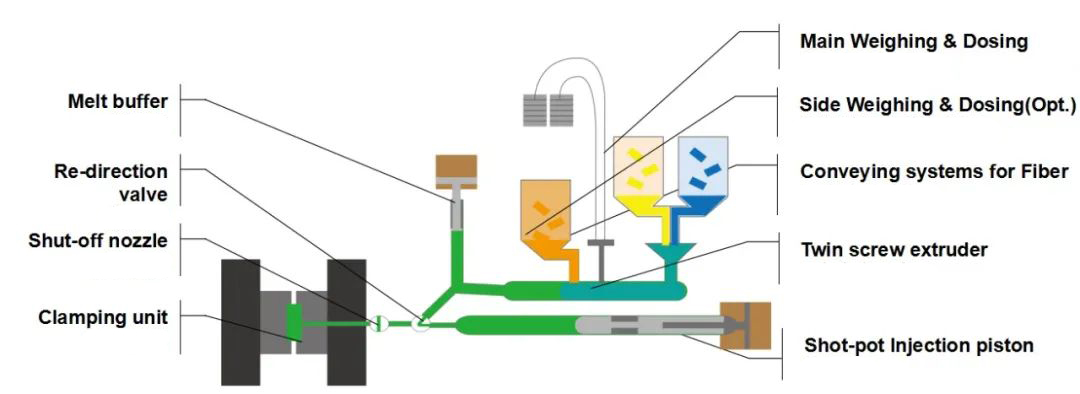

Армаванае доўгім валакном Bole Plastics Machineкампазітны матэрыял прамое ліццё пад ціскам (ліццё пад ціскам пры змешванні ў інтэрнэце) LFT-D-IM - гэта матэрыял, які спалучае ў сабе бесперапынную вытворчасць экструдара і перыядычную вытворчасць машыны для ліцця пад ціскам, і складаецца з двух шнекоў. Непасрэдны ўпырск у форму для адначасовай рэалізацыі некалькіх працэсаў і некалькіх матэрыялаў, зніжэння спажывання энергіі, павышэння эфектыўнасці, памяншэння тэрмічнай дэградацыі матэрыялаў і паляпшэння характарыстык прадукту. Гэтая тэхналогія шырока выкарыстоўваецца ў аўтамабілях, бытавой тэхніцы, новай энергетыцы, чыгуначным транспарце, авіяцыі і бытавой электроніцы.

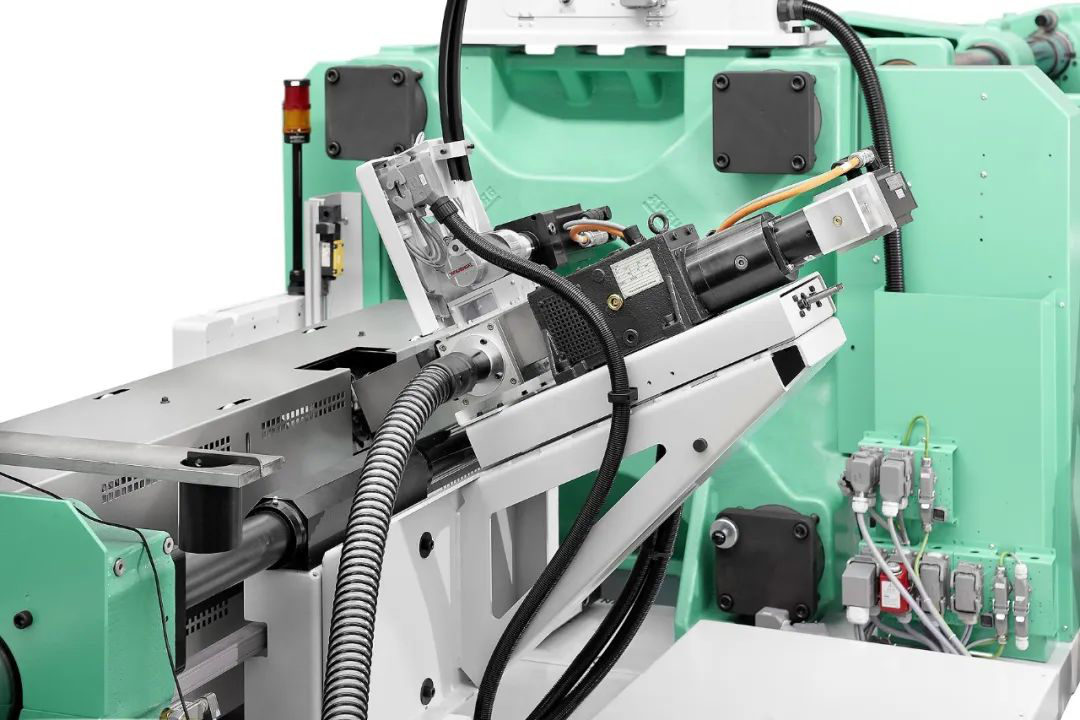

Вялікая гідраўлічная машына для ліцця пад ціскам ALLROUNDER 820 S ад ARBURG аптымізавана для ліцця пад ціскам з прамым злучэннем валокнаў (FDC), з сілай заціску 4000 кН і блокам упырску 3200, абсталяваным спецыяльным 70-мм шрубай для апрацоўкі доўгіх шкляных валокнаў. FDC - гэта лёгкі працэс, пры якім валакна даўжынёй да 50 мм падаюцца непасрэдна ў вадкі расплаў з дапамогай бакавога сілкавальніка побач з блокам упырску, які характарызуецца высокай даступнасцю матэрыялу і значна меншымі выдаткамі ў параўнанні са спецыяльнымі доўгавалакновымі грануламі да 40%. Прадукты, вырабленыя з дапамогай працэсу FDC, з'яўляюцца інавацыйнай тэхналогіяй у прамысловасці перапрацоўкі пластмас, асабліва ў аўтамабільнай і аэракасмічнай прамысловасці, шляхам індывідуальнай рэгулявання даўжыні шкловалакна для дасягнення неабходных фізічных уласцівасцей.

◆ Экструзія

Экструзійнае фармаванне - адзін з найбольш шырока выкарыстоўваюцца працэсаў у вытворчасці прадуктаў FRTP. Яго асноўныя асаблівасці - бесперапынны вытворчы працэс, высокая эфектыўнасць вытворчасці, простае абсталяванне і лёгкая ў засваенні тэхналогія. Працэс экструзійнага фармавання ў асноўным выкарыстоўваецца для вытворчасці такіх вырабаў, як трубы, пруткі, пліты і профілі.

◆ Намотка ліцця

Працэс фармавання намоткі FRTP заключаецца ў тым, каб спачатку нагрэць бесперапыннае валакно (прэпрэг), прасякнутае смалой, і накруціць яго на апраўку, і ў той жа час працягваць награваць, каб расплавіць смалу, а затым прыкласці ціск для злучэння пласта прэпрэга пласт. Пасля склейвання папластова і астуджэння атрымліваецца адпаведнае кампазітнае выраб. Працэс падыходзіць для вытворчасці цыліндрычных і сферычных вырабаў з добрай узнаўляльнасцю і стабільнай прадукцыйнасцю.

◆ Пултрузія

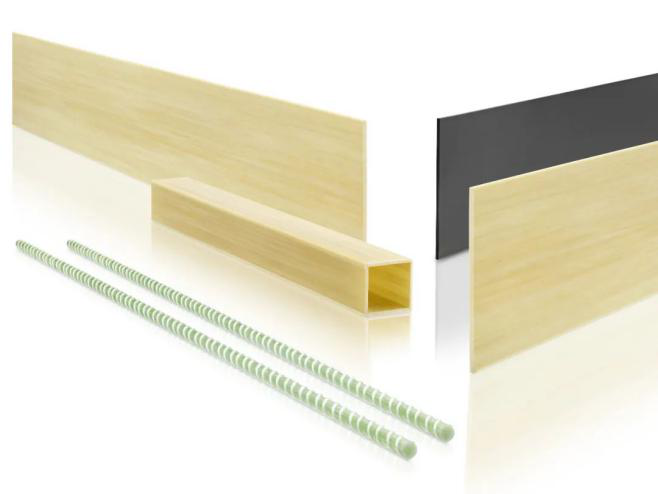

Працэс пултрузіі заключаецца ў фарміраванні і зацвярдзенні прэпрэгавай пражы пад дзеяннем цягі і бесперапынным вырабе полых і спецыяльных вырабаў неабмежаванай даўжыні.

Калі вам патрэбныя доўгія, тонкія дзвярныя і аконныя профілі або бетонная арматура, зараз самы час для пултрузіі. Валакна пултрузійнага профілю ідэальна выраўнаваны ў напрамку нагрузкі, што робіць гатовы прадукт асабліва добрым з пункту гледжання матэрыялу і вагі.

Глядзіце нашу фотагалерэю і іншыя навіны аб заводах шкловалакна GRECHO тут.

GRECHO можа звязацца з любымі патрабаваннямі да кампазітаў, каб дасягнуць эканамічнай эфектыўнасці.

Whatsapp: +86 18677188374

Адрас электроннай пошты: info@grechofiberglass.com

Тэл.: +86-0771-2567879

Маб.: +86-18677188374

сайт:www.grechofiberglass.com

Час публікацыі: 28 снежня 2021 г